超微粒子異層化ポリマーエマルジョンを用いたセメント/ポリマー複合化技術

超微粒子異層化ポリマーエマルジョンを用いたセメント/ポリマー複合化技術

粒子設計の狙い

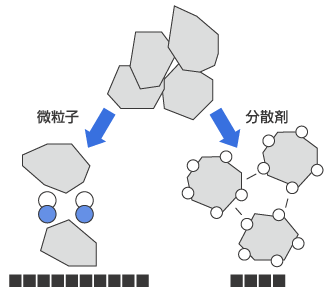

モルタルやコンクリートの欠点である脆性や吸水性を改質するために、ポリマー材料を利用したポリマーセメントモルタルが古くから使用されている。ポリマーセメントモルタルが示す特徴的な諸物性は、ポリマー粒子がセメント硬化体中でポリマー皮膜を形成することに起因する。すなわち、高い性能を引き出すためにはポリマーをセメント分散系(まだかたまっていないコンクリートやモルタル)に均一に分散させることがポイントとなる。

一般に、ポリマーエマルジョンのような微粒子分散体はセメント分散系のような、高塩濃度、高pH環境下ではポリマー粒子どうしが凝集してしまう。よって、セメント硬化体中では均一なマトリックスが形成されず、セメント材料の特長である圧縮強度に悪影響を与える。そこで、ポリマーエマルジョンに分散効果を与えるために、ポリマー粒子をソフトコア/ハードシェル型異層化構造(図-2)とし、ボールベアリング効果による分散性発現を目指した。

粒子組成の検討

ソフトコア・ハードシェル型異層化ポリマーエマルジョンの最適組成を決定するために、シェル層の硬さ(ガラス転移温度)、コア/シェル比について検討を行った。各種ポリマーエマルジョンを合成し、1:2モルタルを用いて分散性の評価を行った。結果を図-3に示す。シェル層の硬さ(ガラス転移温度)が10~20℃以上であれば分散性は良好である。しかし、ポリマー粒子が硬くなる(ガラス転移温度が高くなる)とポリマーの皮膜形成がうまく進まなくなるためポリマーセメントモルタルの性能が発揮しなくなる。よって、最適なシェル層のガラス転移温度を20~30℃に設定した。

同様な評価方法によりコア/シェル比についても検討を加えた。結果を図-4に示す。シェルのガラス転移温度を20℃とした場合にはコア/シェル比が7:3よりもシェル層が厚くなれば良好な分散性が得られることがわかった。

この場合でもガラス転移温度の高いシェル層の割合が増えれば、ポリマーの皮膜形成が不良となる。よって、最適なコア/シェル比を6/4~8/2に設定した。更に、高塩濃度、高pH環境下に於いてもポリマー粒子が安定に分散するように、ポリマー粒子表面に化学修飾を施した。

ポリマー粒子を構成するベースポリマーは機械的強度、耐久性の面からアクリル酸エステルを用いた。特に機械的強度を必要とする用途には、コア部を架橋構造(3次元網目構造)とすることにより、得られるポリマー皮膜の性能向上を図った。

更に、特殊な乳化重合法を用いて粒子径が僅か100nmである、超微粒子異層化ポリマーエマルジョンを製造することができた。

図-1.セメント分散機構概念図

図-2.粒子概念図

図-3.シェル部ガラス転移温度と分散性の関係

図-4.コア/シェル比と分散性の関係

ポリマー皮膜物性

上記ポリマーエマルジョンを乾燥して得られた皮膜について、温度-弾性率曲線を測定した結果(図-5)、異層化構造に由来する二山の転移ピークを確認することができ、設計通りの粒子構造のポリマーエマルジョンが製造できていることが示唆された。

また、皮膜の引張応力は一般的なポリマーエマルジョンと比較して高く、機械的に優れた皮膜が得られていることがわかった。これは、コア層の架橋構造に加えて、超微粒子ポリマーの皮膜形成プロセスが細密充填構造を経て進むことに由来するものと考えられる(図-6)。

以上の皮膜物性の評価から、本異層化ポリマーエマルジョンの混和により改質されるモルタル・コンクリートは、セメント材料の欠点である脆性、耐水性などが大幅に改善されることが期待できる。

図-5.皮膜の温度-弾性率曲線

図-6.ポリマーエマルジョンの造膜工程

ポリマーセメントモルタルによる評価

粒子設計により得られたポリマーエマルジョンについて、ポリマーセメントモルタルとしての性能評価を実施した。結果を表-1に示す。評価は川砂を細骨材とした、1/2モルタル(セメント/細骨材=1/2)を用いて行い、各ポリマーエマルジョンの混和量は15%/セメントを基本とした。モルタルの流動性(テーブルフロー値:180±10mm)が一定になるように水を加えて、ポリマーセメントモルタルを調製した。異層化ポリマーセメントモルタルは無添加および、市販品(アクリル系、エチレン-酢ビ系、SBR系)に比べ所定のモルタル流動性を得るために必要となる水分が少ない。これは、セメント分散効果によるものである。

一方、硬化体性能についても良好な結果が得られている。セメント材料の欠点である脆弱性の指標である曲げ強度は10N/mm2以上の強度を示している。更に、ポリマーエマルジョンの混和では、一般的に低下傾向にある圧縮強度については、無添加と同等の強度が得られている。更に、耐水性の指標である吸水率、加圧透水量および耐久性の指標である中性化促進率も無添加および市販品に比べて、優れた改善効果が確認できた。

表-1.ポリマーセメントモルタルの性能評価

| 異層化ポリマー エマルジョン |

市販品 | 無添加 | ||||||

|---|---|---|---|---|---|---|---|---|

| アクリル系 | エチレンー 酢ビ系 |

SBR系 | ||||||

| 15% | 10% | 5% | 15% | 15% | 15% | |||

| 必要水分量 (水/セメント) |

33 | 34 | 37 | 42 | 38 | 38 | 44 | |

| モルタル密度 (kg/l) |

2.16 | 2.16 | 2.16 | 2.06 | 2.12 | 1.99 | 2.15 | |

| テーブルフロー値 | 188 | 184 | 181 | 171 | 183 | 188 | 188 | |

| 強度 (N/mm²) |

曲げ | 11.4 | 10.8 | 8.5 | 8.1 | 8.3 | 7.8 | 7.8 |

| 圧縮 | 42.6 | 40.4 | 40.2 | 37.2 | 40.3 | 37.9 | 42 | |

| 吸水率 (%) | 0.6 | 1.1 | 3.2 | 3.6 | 2 | 1.9 | 6.9 | |

| 加圧浸水量 (g) | 5 | 6 | 7 | 18 | 15 | 9 | 25 | |

| 中性化促進率 (%) | 21 | 24 | 36 | 41 | 26 | 35 | 58 | |